發布時間:2025-11-10 瀏覽量:994

FPC(柔性印刷電路板)憑借輕薄、可彎曲的特性,廣泛應用于消費電子、汽車電子等領域。在FPC生產流程中,拼板與分板是不可或缺的關鍵環節,并非多余操作,而是受生產效率、成本控制以及產品質量等多重需求驅動的必然選擇。以下從核心原因展開解析,讓大家清晰認識這一環節的重要性。

一、拼板:提升生產效率的核心保障

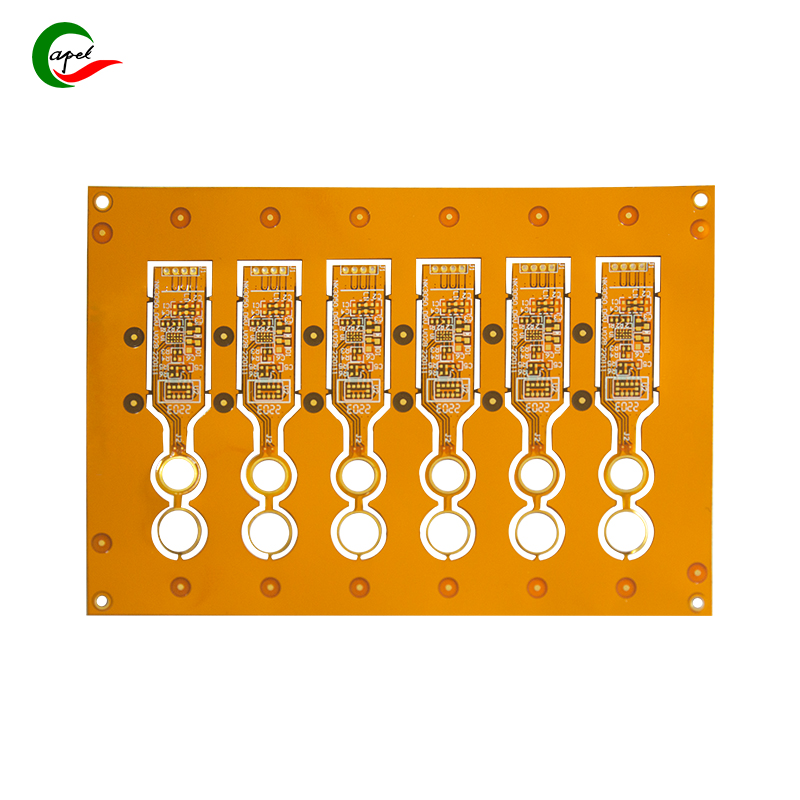

拼板是指將多塊小型FPC單元按照特定規則組合成一塊較大的面板進行生產。這一操作的核心價值在于契合生產線設備的作業特性,大幅提升生產效率。

FPC生產涉及曝光、顯影、蝕刻、阻焊、字符印刷等多道工序,多數生產設備的作業臺面有固定尺寸規格。若單獨生產小型FPC單元,不僅會使設備臺面空間利用率極低,還需頻繁調整設備參數、進行定位校準,極大增加作業時間和操作復雜度。通過拼板,可在單次設備作業中完成多塊單元板的加工,減少設備啟停和參數調整次數,讓每道工序的產出量顯著提高,直接滿足規模化生產的需求。

二、拼板:降低生產損耗與成本的關鍵手段

成本控制是企業生產的核心訴求之一,拼板在降低FPC生產損耗和綜合成本方面發揮著重要作用。

一方面,FPC基材本身具有一定的柔性和易損性,小型單元板在生產過程中,無論是搬運、定位還是工序流轉,都更易出現褶皺、破損、移位等問題,導致廢品率升高。拼板后形成的面板結構更穩定,抗損性更強,能有效減少流轉和加工中的損耗。另一方面,拼板可優化基材的裁切利用,根據單元板尺寸合理排版,減少基材的邊角料浪費,提高原材料利用率。同時,生產效率的提升也間接降低了單位產品的人工成本和設備折舊成本。

三、拼板:保障產品加工精度的重要前提

FPC的線路密度較高,對加工精度的要求極為嚴格。小型FPC單元由于尺寸小,在生產過程中難以精準定位,尤其是在曝光、鉆孔等關鍵工序中,容易出現定位偏差,導致線路錯位、孔位偏移等質量問題,影響產品的電氣性能。

拼板后,較大的面板尺寸更便于采用精準的定位工裝進行固定,減少加工過程中的位移誤差。同時,設備對大塊面板的定位精度控制更穩定,能有效提高線路制作、孔位加工等關鍵環節的精度,確保每一塊FPC單元的質量一致性,降低因精度問題導致的返工和報廢。

四、分板:適配終端裝配的終環節

拼板是為了便于生產,而分板則是將生產完成后的拼板按照預設的分割線,精準分割成獨立的FPC單元,以適配終端產品的裝配需求。

終端電子產品的內部空間通常極為緊湊,對FPC的尺寸有嚴格要求,拼板狀態的FPC無法直接安裝到產品中。分板環節需采用專業的分板設備,如激光分板機、刀片分板機等,根據FPC的材質、厚度和結構特點選擇合適的分板方式,確保分割后的FPC單元尺寸精準、邊緣光滑無毛刺,避免因分板不當導致線路損傷、基材破損等問題,保障FPC能順利裝配到終端產品中,并發揮穩定的電氣性能。

FPC生產中的拼板與分板是相輔相成的兩個關鍵環節。拼板服務于生產端,通過提升效率、降低損耗、保障精度為規模化生產奠定基礎;分板服務于裝配端,將拼板轉化為可直接使用的單元產品。二者共同保障了FPC生產的經濟性、高效性和產品質量,是FPC生產流程中不可或缺的重要組成部分。