發布時間:2025-11-12 瀏覽量:2201

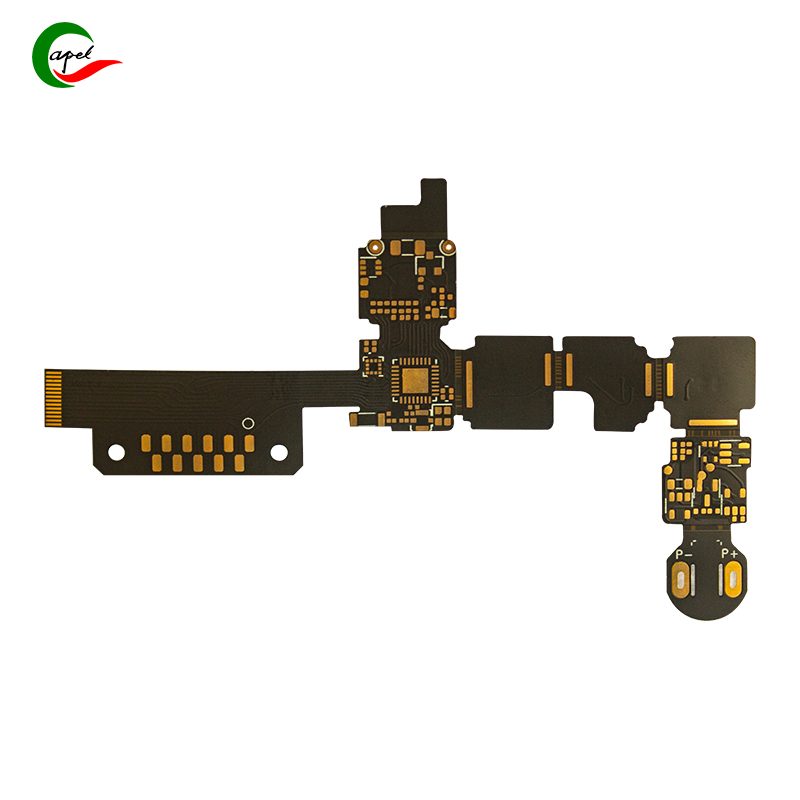

高精密FPC柔性線路板憑借超高線路密度、精準尺寸控制及優異柔性表現,成為超薄手機、智能穿戴、醫療設備等高端電子產品的核心部件。定制化是高精密FPC的核心服務模式,需結合產品需求實現從設計到生產的全流程精準適配,以下從定制核心價值、關鍵環節及適配場景展開解析,助力企業精準對接定制需求。

一、定制核心價值:適配高端場景個性化需求

高精密FPC的應用場景多對性能、尺寸、柔性有嚴苛要求,標準化產品難以滿足差異化需求,定制化的核心價值在于“精準匹配”。

針對不同產品的空間布局,可定制差異化的彎折角度、層數結構,實現小空間內的高效線路互聯;根據導電需求定制銅箔類型與厚度,兼顧導電效率與柔性表現;針對高頻信號傳輸場景,優化線路設計與基材選型,減少信號損耗。定制化讓高精密FPC完全適配產品功能需求,避免因通用產品導致的性能冗余或不足,為高端電子設備的創新提供核心支撐。

二、定制關鍵環節:從設計到交付的全流程把控

1. 需求對接:精準拆解核心訴求

定制的前提是明確需求,專業團隊會深入對接產品的使用場景、電氣性能、機械要求等關鍵信息。比如了解設備的彎折頻率、工作溫度、承載電流,以及安裝空間的尺寸限制,同時確認線路密度、互聯方式等核心參數,將模糊需求轉化為可落地的技術指標,為后續設計奠定基礎。

2. 方案設計:兼顧性能與可生產性

設計環節需平衡高精密性能與生產可行性,核心圍繞線路布局、結構設計、基材選型三大要點。線路設計采用精細化排版,優化線寬線距以提升密度;結構上根據彎折需求設計柔性區域與剛性補強區,增強使用穩定性;基材與銅箔則按需求選型,如高彎折場景選用壓延銅箔,高頻場景搭配低損耗基材,確保設計方案既滿足性能要求,又適配生產工藝。

3. 樣品打樣:驗證方案可行性

打樣是定制化的關鍵驗證環節,通過小批量生產制作樣品,測試其電氣性能、彎折壽命、尺寸精度等核心指標。若樣品存在線路信號不穩定、彎折易斷裂等問題,快速反饋并優化設計方案,直至樣品完全符合需求。打樣環節有效規避量產風險,保障定制產品的終合格率。

4. 量產把控:堅守高精密標準

量產階段需依托專業生產設備與嚴格質控體系,確保定制產品的一致性與穩定性。采用高精度曝光、鉆孔設備,控制線路與孔位精度;通過全流程質檢,排查線路短路、孔壁缺陷等問題;針對定制化的特殊工藝要求,安排專項生產管控,確保每一批產品都符合設計標準,實現從樣品到量產的無縫銜接。

三、核心適配場景:覆蓋高端電子核心領域

1. 消費電子:助力超薄化與高集成

在折疊屏手機、超薄平板電腦等產品中,定制化高精密FPC可適配狹小空間布局,實現屏幕與機身的可靠互聯,同時滿足高頻次彎折需求;智能穿戴設備中,定制的微型化高精密FPC能貼合人體曲線,在有限空間內集成多種功能線路,保障心率監測、數據傳輸等功能穩定。

2. 醫療設備:保障高精度與可靠性

醫療診斷設備、微創手術器械等對FPC的精度與穩定性要求極高,定制化高精密FPC可按需求優化生物相容性、抗干擾性,實現精密傳感器與控制模塊的高效互聯,確保醫療數據采集的準確性與設備運行的可靠性。

3. 車載電子:適配復雜工況需求

自動駕駛傳感器、車載導航等車載電子設備,需在震動、溫度波動等復雜工況下穩定工作。定制化高精密FPC可強化抗震動、耐高溫性能,優化線路設計以提升信號傳輸穩定性,適配車載場景的嚴苛要求。

4. 航空航天:滿足[敏感詞]環境適配

航空航天設備對元器件的輕量化、高可靠性要求嚴苛,定制化高精密FPC可實現輕量化設計,同時增強抗輻射、抗低溫等[敏感詞]環境適應能力,保障衛星通信、航空器導航等關鍵系統的穩定運行。

高精密FPC柔性線路板定制的核心是“精準適配”與“全流程把控”,從需求拆解到方案設計,再到打樣驗證與量產交付,每一個環節都需圍繞產品核心訴求展開。專業的定制服務不僅能滿足高端電子設備的個性化需求,更能通過技術優化提升產品性能、降低生產成本。隨著電子設備向更精密、更智能的方向發展,高精密FPC定制化服務將成為企業核心競爭力的重要組成部分,助力更多高端產品落地。