發布時間:2025-12-13 瀏覽量:1806

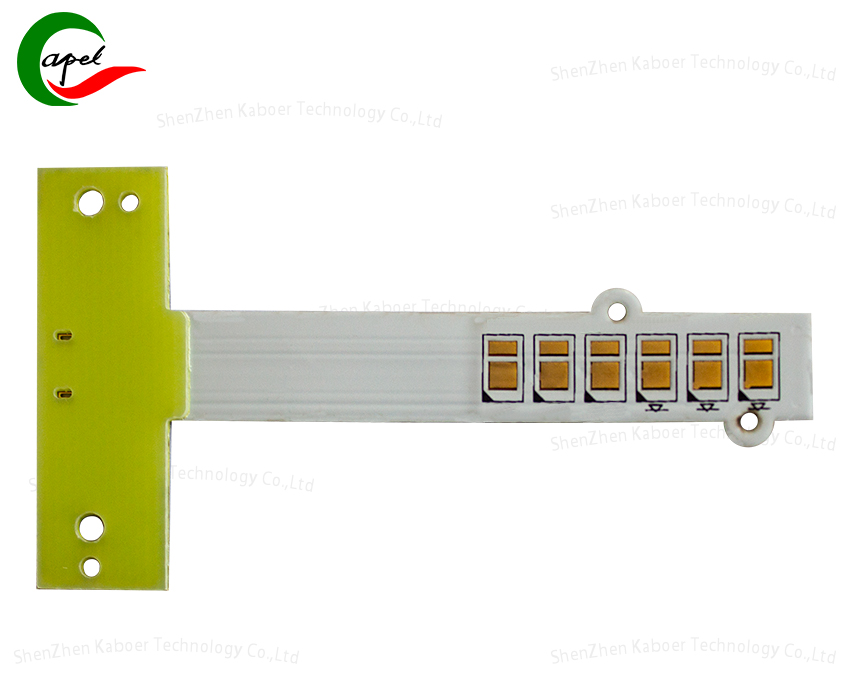

柔性電路板(FPC)因其輕、薄、可彎折的特性,在現代電子設備中應用廣泛。然而,在連接器、按鍵或芯片封裝等特定區域,FPC需要額外的局部剛性支撐,以確保電氣連接的穩定性與機械耐久性。柔性補強板的貼合工藝,正是實現這一結構優化的關鍵技術。本文將從貼合工藝的核心環節出發,探討如何通過優化工藝提升局部剛性,確保產品質量與可靠性。

一、補強板的作用與材料選擇

補強板主要用于FPC的局部區域,為焊接點、插接部位或受力區域提供機械支撐,防止彎折導致的斷裂或接觸不良。常用補強材料包括聚酰亞胺(PI)、聚酯(PET)以及金屬材料(如不銹鋼、鋁箔)等。材料的選擇取決于應用場景對剛性、厚度、耐溫性及成本的要求。例如,高密度連接區域常選用金屬補強板,而普通支撐區域可采用PI或PET材料。貼合前需確保補強板表面清潔平整,與FPC的膨脹系數相匹配,以減少熱應力導致的變形。

二、貼合工藝的關鍵步驟

貼合工藝直接影響補強效果的穩定性與耐久性,主要包括以下環節:

表面處理:FPC貼合區域需進行清潔與活化處理,去除油污、氧化層,必要時通過等離子處理或微蝕刻增強表面附著力。

膠粘劑選用:根據工作溫度、柔韌性及粘結強度要求,選擇適合的膠粘劑類型。常見的有丙烯酸膠、環氧膠及熱固膠,需確保膠粘劑在固化后具有良好的抗剝離性與耐老化性。

對位貼合:采用高精度對位設備,將補強板與FPC標記點對齊,避免偏移導致應力集中或焊接不良。貼合時需控制壓力均勻,防止氣泡與褶皺產生。

固化工藝:通過熱壓或UV固化使膠粘劑充分交聯。溫度、壓力與時間的控制至關重要,過度固化可能導致脆化,不足則影響粘結強度。推薦采用階梯式升溫固化,以降低內應力。

三、工藝優化與質量控制

為提升貼合效果,需在以下方面進行優化:

結構設計匹配:補強板的形狀、厚度需與FPC局部布局協調,邊緣采用圓角或漸變設計,避免陡變應力。對于多層FPC,需考慮補強區域對整體柔韌性的影響。

過程監控:引入自動化視覺檢測系統,在對位、貼合及固化環節實時監測位置精度與缺陷。固化后通過剝離強度測試、熱沖擊試驗驗證可靠性。

環境控制:潔凈車間內控制溫濕度,減少塵埃吸附,防止膠粘劑性能受環境影響。

四、常見問題與解決方案

貼合工藝中常見問題包括氣泡、偏移與脫層。氣泡多因膠粘劑涂布不均或壓力不足引起,可通過真空貼合或調整涂膠工藝改善;偏移需校準對位系統并選用高穩定性治具;脫層則需檢查材料兼容性與固化參數,確保膠粘劑充分浸潤基材。

五、工藝總結與未來展望

FPC柔性補強板貼合工藝是一項精細而系統的工程,通過合理的材料選擇、精準的工藝控制及持續的結構優化,可顯著提升FPC局部剛性,增強產品在復雜應用中的耐久性。優化貼合工藝不僅有助于提高電氣連接可靠性,也為電子設備輕薄化與高密度組裝提供了關鍵支撐。未來,隨著材料與設備的進步,貼合工藝將進一步向高效、高精度方向發展,為FPC的創新應用奠定基礎。