Date:2025-09-13 Number:924

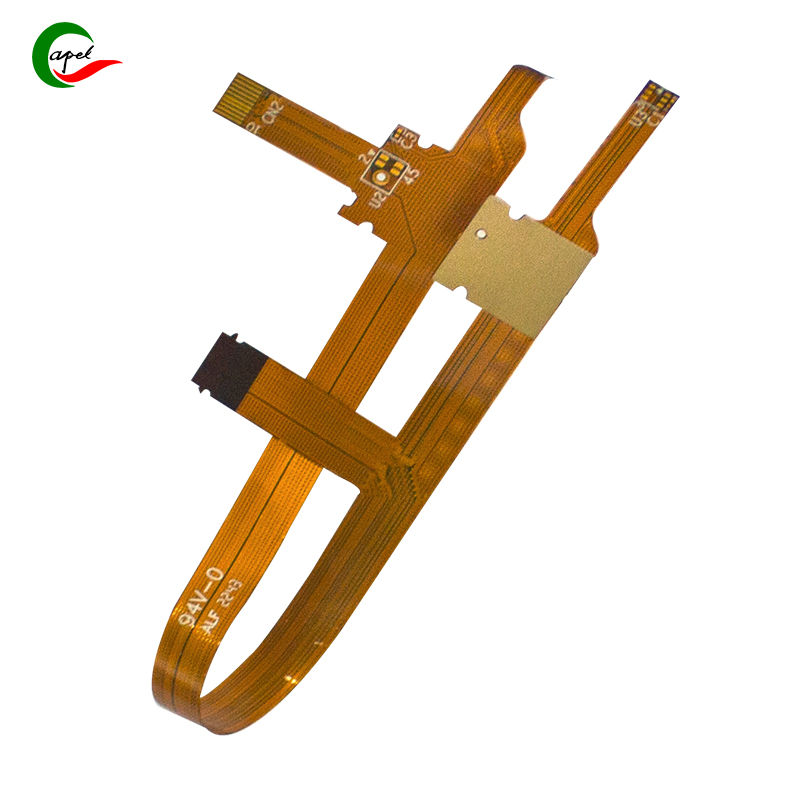

汽車FPC軟板是車載電子的 “神經脈絡”,連接著儀表盤、車載雷達、新能源汽車 BMS(電池管理系統)等核心部件。與消費電子FPC不同,汽車FPC需長期承受振動、高低溫等嚴苛環境,而“加補強”是讓其在復雜場景中穩定工作的關鍵手段——通過在特定區域粘貼補強材料(如 FR-4、鋼片、聚酰亞胺等),平衡FPC的柔性與結構強度,以更好的應用在汽車電子中。其主要原因如下:

一、提升焊接與連接可靠性,避免接觸不良

汽車FPC需與連接器、芯片、傳感器等元件焊接,這些連接點是“薄弱環節”,補強能解決兩大問題:

防止焊接時變形:焊接過程中(如回流焊)會產生局部高溫,若FPC焊接區無補強,柔性基材易受熱變形,導致焊盤偏移、焊點虛焊。例如,車載雷達FPC與射頻芯片的焊接區,需貼FR-4補強片,確保焊接時焊盤平整,焊錫能均勻附著,避免因虛焊導致雷達信號中斷;

抵抗插拔與振動應力:汽車行駛中會持續振動,FPC與連接器的插拔部位若無補強,長期振動易導致焊點脫落、連接器松動。比如新能源汽車BMS系統的FPC,需在連接器對接區貼鋼片補強,增強插拔時的抗拉力,確保電池數據穩定傳輸,避免因連接失效引發安全隱患。

二、抵御機械應力,防止FPC斷裂

汽車 FPC 的安裝與使用過程中,常面臨彎折、拉扯等機械應力,補強能針對性防護:

保護高頻彎折區域:部分 FPC 需隨汽車部件活動(如方向盤控制模塊 FPC、折疊中控屏 FPC),反復彎折易導致線路銅箔疲勞斷裂。在彎折區邊緣貼柔性聚酰亞胺補強片,能分散彎折應力,避免線路集中受力,延長 FPC 的彎折壽命(從數千次提升至數萬次,滿足汽車全生命周期需求);

抵抗安裝與碰撞沖擊:FPC安裝時可能被拉扯、擠壓,若關鍵區域(如孔位、線路密集區)無補強,易出現基材撕裂、線路斷裂。例如,車載攝像頭FPC 的固定孔周圍需貼補強,防止安裝螺絲時基材變形開裂,確保攝像頭信號正常傳輸。

三、保持結構穩定,適配汽車緊湊空間

汽車電子設備內部空間狹小,FPC需按固定路徑布線,補強能幫其 “定形”:

避免FPC位移偏移:部分FPC需在復雜的設備腔體內布線(如發動機艙內的傳感器 FPC),無補強的FPC易因振動或溫度變化發生位移,可能與其他部件摩擦、短路。貼附剛性補強片(如FR-4)能讓FPC保持預設形狀,固定布線路徑,避免位移引發的故障;

適配異形安裝場景:汽車部件多為異形結構(如弧形儀表盤、曲面中控),FPC需貼合曲面布線。通過在非彎折區貼柔性補強,既能保持FPC的貼合度,又能防止因曲面拉伸導致線路變形,確保信號傳輸穩定。

四、適應高溫環境,提升散熱性

輔助散熱與耐溫:部分車載FPC(如車載充電器FPC)工作時會發熱,金屬材質的補強片(如鋁片)能輔助散熱,降低 FPC 的局部溫度;同時,耐高溫補強材料(如耐200℃以上的FR-4)能保護FPC在高溫環境下不軟化、不變形,適配發動機艙等高溫場景。

五、汽車 FPC 補強是“按需定制”的防護

汽車FPC加補強并非一定要加補強,而是根據應用場景(焊接、彎折、高溫)、應力類型(振動、插拔、拉扯)選擇合適的補強材料與位置:高頻彎折區用柔性補強,焊接與插拔區用剛性補強,高溫區用耐溫補強。這種定制化補強設計,既保留了FPC的柔性優勢,又彌補了其結構強度短板,確保汽車FPC在全生命周期內穩定可靠。對汽車電子企業而言,選擇懂“汽車級補強設計”的 FPC廠家,是保障車載電子安全的關鍵。