Date:2025-10-13 Number:1021

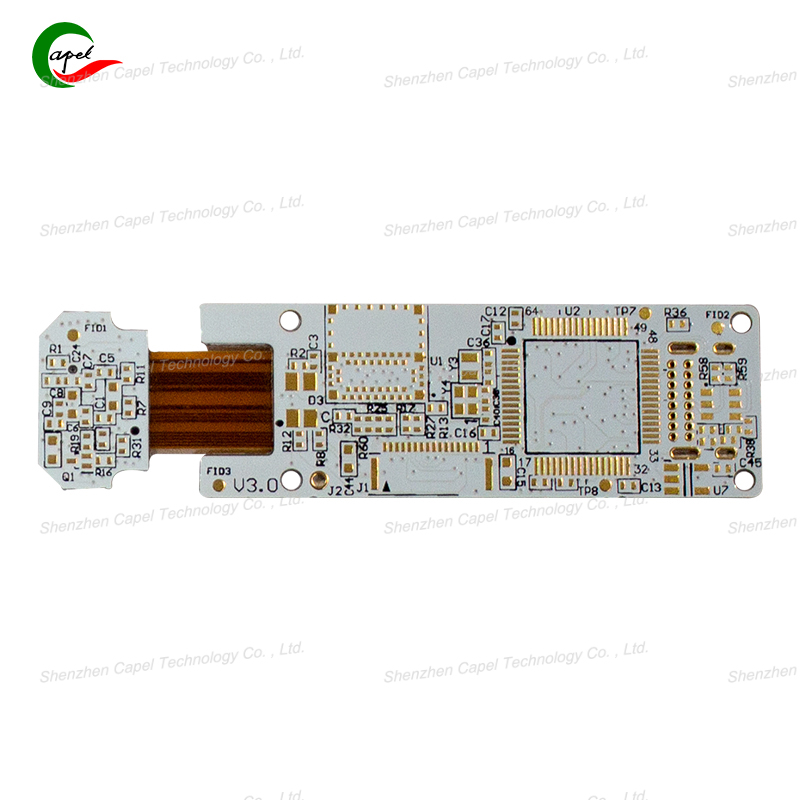

軟硬結合板兼具剛性區的結構穩定性與柔性區的彎折特性線路板,其SMT貼片焊接需兼顧兩種區域的差異,否則易出現虛焊、元器件脫落或柔性區基材損傷等問題。結合生產實踐,穩定焊接元器件需把握一下幾個方法,從基材處理到工藝控制形成完善的保障體系。

一、表面預處理:筑牢焊接基礎

焊接前需對軟硬結合板表面做針對性處理,去除氧化層與污染物。剛性區可采用常規清潔工藝,但柔性區因基材(如聚酰亞胺)耐溫性有限,需用溫和的等離子清洗或酒精擦拭,避免高溫損傷。同時要檢查剛柔過渡區的線路平整性,若存在線路凸起或毛刺,需提前修整,防止焊膏印刷不均導致焊接不良。另外,柔性區邊緣若有補強板,需確認補強板粘貼牢固,避免焊接時因熱脹冷縮導致位移,影響元器件定位。

二、焊膏選擇:匹配區域特性

剛性區與柔性區的焊膏需差異化選擇。剛性區可選用常規焊膏,滿足元器件焊接強度;柔性區因需承受彎折,應選用低熔點、延展性好的焊膏,焊接后形成的焊點能隨柔性區彎折形變,減少開裂風險。對于高頻信號傳輸的軟硬結合板,焊膏還需具備低阻抗特性,避免影響信號傳輸。焊膏印刷時,柔性區的鋼網開孔需略小于剛性區,防止焊膏過多溢出導致短路,尤其要控制剛柔過渡區的焊膏量,兼顧焊接可靠性與結構靈活性。

三、溫度曲線:分段精準控制

焊接溫度曲線是關鍵,需根據剛柔區域的耐溫差異分段設置。預熱階段,溫度需緩慢上升,讓焊膏中的助焊劑均勻揮發,避免柔性區因升溫過快出現鼓包;焊接階段,剛性區可按常規溫度焊接,柔性區需降低峰值溫度并縮短高溫持續時間,防止基材發黃碳化;冷卻階段,采用梯度降溫,減少焊點與基材間的應力,避免柔性區焊點因收縮不均開裂。對于帶有BGA、QFP等精密元器件的區域,需單獨優化局部溫度,確保焊球完全熔融且不損傷周邊柔性基材。

四、貼片精度:把控定位細節

元器件貼片時,需針對不同區域調整精度參數。剛性區的元器件可按常規精度定位,但柔性區因易受外力形變,貼片時需降低吸嘴壓力,避免壓彎基材;剛柔過渡區的元器件(如連接器),需確保引腳跨區域分布均勻,兩端焊點受力平衡,防止彎折時單側焊點受力過大脫落。貼片后需檢查元器件與焊盤的對齊度,尤其是微型元件,偏移量需控制在小范圍,避免焊接后出現橋連或虛焊。

五、焊接后檢測:多維度驗證

焊接完成后,需通過多層檢測確保質量。1.外觀檢測查看柔性區焊點有無裂紋、剛性區焊點是否飽滿;2.AOI檢測排查細微橋連與虛焊;3.對高頻區域進行阻抗測試,確認焊點未引入額外信號損耗;4.后進行彎折測試,模擬柔性區實際使用場景,檢查經過多次彎折后焊點是否依然導通。通過多維度驗證,可及時發現隱性缺陷,避免批量問題流入下游。