Date:2025-12-30 Number:1717

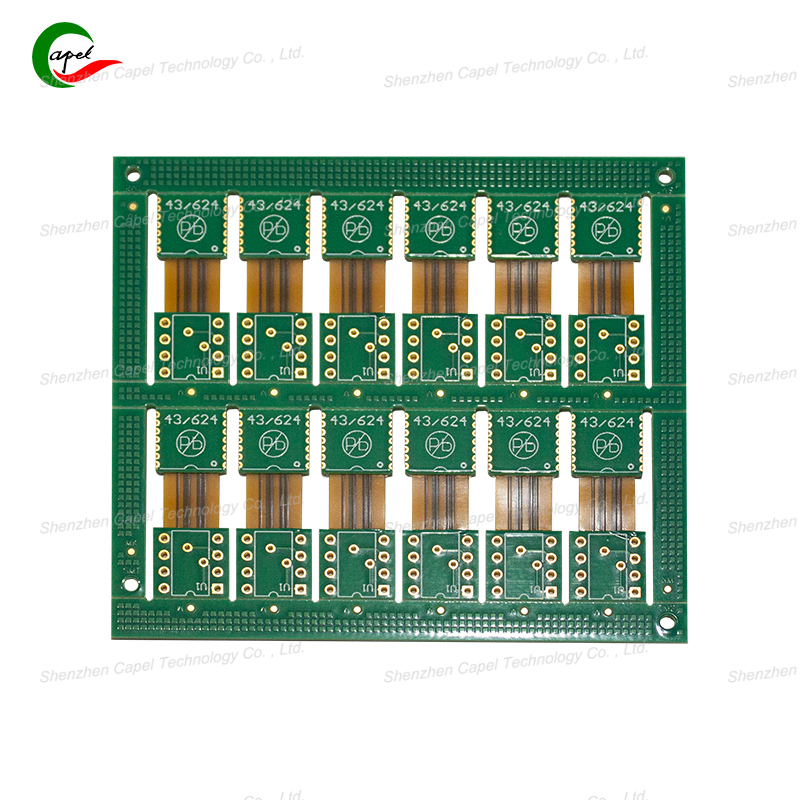

在軟硬結合板生產過程中,拼板是將多個相同或不同的單塊板設計并制作在同一張基板上的工藝環節。這一環節并非多余步驟,而是圍繞提升生產效率、保障產品品質、降低成本等核心目標展開,對生產全流程具有重要意義,具體作用如下。

一、提升生產效率,適配批量加工

拼板能讓單張基板容納更多待加工的軟硬結合板單元,大幅提升各工序的加工效率。無論是SMT貼片、鉆孔、蝕刻還是檢測等環節,單次可處理的板件數量顯著增加,減少了設備開機調試、上下料的頻次,適配批量生產需求,縮短整體生產周期。

二、保障加工精度,減少板件損耗

軟硬結合板兼具剛性與柔性區域,單塊板件尺寸較小時,在加工過程中易出現定位偏差、變形等問題。拼板后基板整體剛性更強,定位更精準,能有效減少加工過程中的位移與變形,降低因定位誤差導致的報廢率;同時,也能避免單塊小板在傳輸、加工中出現的邊角損傷,提升產品良率。

三、降低生產與制造成本

拼板可充分利用基板材料,減少材料裁切過程中的邊角料浪費,提高材料利用率。此外,效率提升帶來的設備能耗、人工成本分攤降低,加上良率提高減少的返工與材料損耗成本,能從多個維度降低軟硬結合板的單位制造成本,尤其對批量生產的成本控制效果顯著。

四、適配自動化生產,保障工藝穩定性

現代軟硬結合板生產多依賴自動化設備(如自動貼片機、自動檢測設備),這類設備對板件尺寸與定位精度有一定要求。拼板后的板件尺寸更符合自動化設備的加工規范,能順暢完成自動上料、定位、加工、下料等流程,減少人工干預,保障各工藝環節的穩定性與一致性。

五、便于后續加工與運輸管理

拼板狀態下的軟硬結合板,在后續的焊接、檢測、包裝等環節更便于批量操作與管理。運輸過程中,拼板整體結構更穩固,能減少單塊板件之間的摩擦、碰撞損傷;后續分板后,也可保障單塊板件的完整性,為后續裝配環節奠定良好基礎。

軟硬結合板生產拼板的核心作用是“提效、提質、降本”,同時適配自動化生產與后續全流程管理需求。合理的拼板設計不僅能優化生產流程,還能間接保障產品品質,是軟硬結合板批量生產中不可或缺的關鍵工藝環節。