發布時間:2025-10-28 瀏覽量:1161

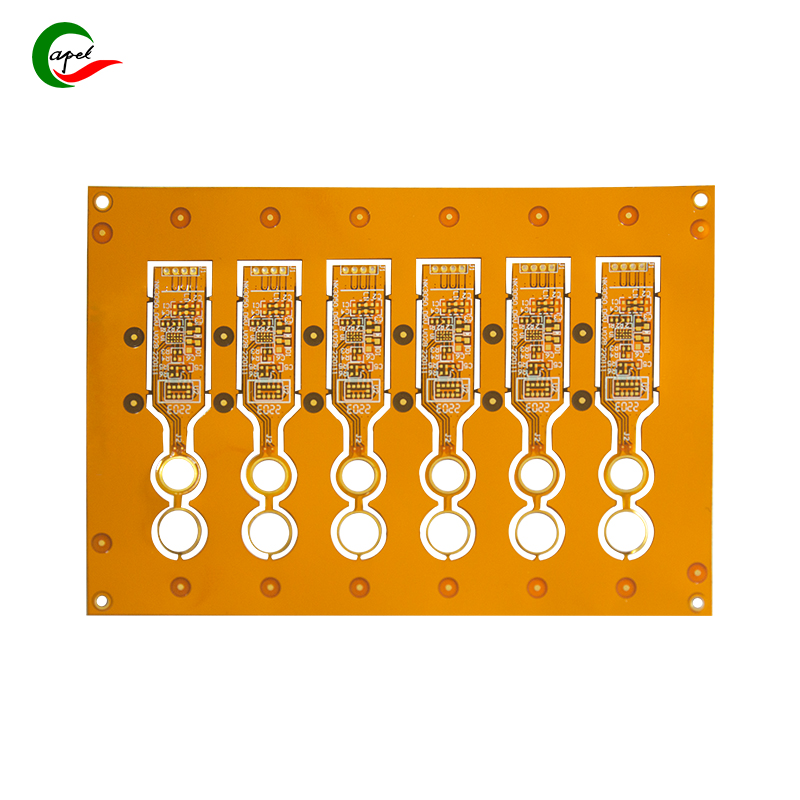

FPC生產中,單一產品獨立加工易導致設備頻繁調試、基材裁切浪費,而拼版設計是統籌生產效率與材料利用率的關鍵環節。拼版設計優化工藝通過科學規劃多片FPC在基材上的排布方式,既減少生產流程中的無效消耗,又降低材料浪費,實現效率與成本的精準平衡。

拼版設計優化是根據FPC產品尺寸、生產設備規格及工藝要求,將多片相同或不同FPC在標準基材上進行合理排布的工藝。其核心目標并非簡單拼接,而是通過統籌規劃解決兩大核心痛點:一是單版生產時設備調試頻繁、換版耗時的效率問題;二是基材裁切不合理導致邊角料過多的浪費問題,相當于為FPC生產搭建“高效省料”的前置框架。

拼版設計優化的核心邏輯是“空間[敏感詞]化利用+流程小化消耗”。空間利用上,通過緊湊排布、錯層嵌套等方式,減少基材空白區域,同時預留合理的工藝邊與間距,避免后續加工中出現板邊破損;流程優化上,將多片FPC整合為一個拼版,使印刷、曝光、蝕刻等工序可一次性批量完成,減少設備調試次數與換版時間,提升單位時間產能。這種“空間+流程”的雙重優化,實現效率與利用率的同步提升。

拼版設計優化的價值直接體現在生產流程:一是提升材料利用率,通過精準計算排布方式,將基材浪費率控制在更低水平,尤其對小尺寸FPC效果顯著;二是提高生產效率,批量加工減少工序銜接耗時,設備有效作業時間占比提升;三是保障品質穩定性,減少換版次數可降低因設備調試偏差導致的產品一致性問題;四是降低綜合成本,材料浪費減少與效率提升形成協同效應,直接壓縮單位產品生產成本。

拼版設計優化需結合產品與生產場景精準調整:對相同規格的標準化FPC,采用矩陣式緊密排布[敏感詞]化利用基材;對不同尺寸的定制化FPC,采用錯層互補排布填補空白區域;針對需后續彎折的FPC,在拼版時預留彎折避讓空間,避免加工干涉;適配自動化生產線時,拼版尺寸需與設備工作臺規格匹配,確保上下料順暢。同時,需兼顧后續分板工藝,預留易拆分的槽口或斷點,避免分板時損傷產品。

拼版設計優化需適配不同生產需求:消費電子領域的小尺寸FPC,采用多片密集拼版降低材料浪費,適配高速量產;工業設備的定制化FPC,采用多規格組合拼版,兼顧小批量生產效率與材料利用率;醫療設備的高精度FPC,在拼版時放大工藝邊間距,保障加工精度的同時減少報廢。

拼版設計優化工藝的智慧在于“前置統籌”——通過科學排布實現生產效率與材料利用率的平衡,并非單純追求某一項指標的[敏感詞],而是實現綜合效益[敏感詞]化。優質的拼版設計能為FPC生產筑牢“高效省料”的基礎,其優化水平直接體現企業的生產規劃能力,也是控制FPC生產成本、提升市場競爭力的關鍵環節。