發布時間:2025-12-15 瀏覽量:2093

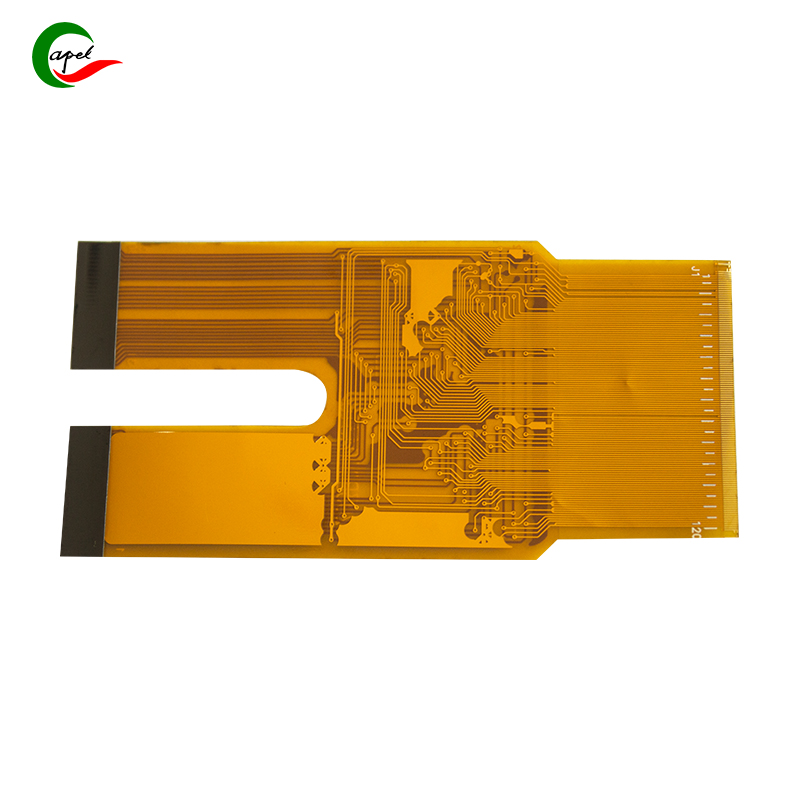

FPC(柔性線路板)的精密特性源于科學嚴謹的制造流程,從核心基材聚酰亞胺到終成型的精密線路,每一步工藝都直接影響產品穩定性與適配性。以下是FPC制造的核心流程,兼顧專業性與通俗性,清晰呈現工藝本質。

一、基材選擇:聚酰亞胺的核心作用

FPC的柔性與耐用性核心依賴基材,聚酰亞胺(PI)因耐高溫、柔韌性強、絕緣性能優異,成為FPC的[敏感詞]基材。制造初期需選取符合行業標準的聚酰亞胺薄膜,搭配銅箔(常用電解銅或壓延銅),通過熱壓復合形成基礎覆銅板,為后續線路制作奠定基礎。

二、基材預處理:提升貼合穩定性

覆銅板需經過預處理去除表面油污、雜質及氧化層,同時通過微粗化處理增加表面附著力,避免后續線路與基材脫離。預處理過程需嚴格控制清潔度與表面粗糙度,確保銅箔與基材緊密結合,為精密線路成型提供保障。

三、精密線路制作:光刻與蝕刻的核心環節

線路制作是FPC制造的核心步驟,首先在覆銅板表面均勻涂抹感光油墨,隨后將設計好的線路圖案通過光刻技術轉移至油墨層,形成感光區域與非感光區域。接著通過顯影工藝去除非感光區域的油墨,露出銅箔,再經蝕刻工藝溶解未被油墨保護的銅箔,保留感光區域的銅箔,終形成所需的精密線路。

四、覆蓋膜貼合:強化保護與絕緣

線路成型后,需貼合覆蓋膜(同樣以聚酰亞胺為基材)覆蓋線路表面,僅預留焊點等關鍵區域。覆蓋膜的作用是增強線路絕緣性、防止氧化腐蝕,同時維持FPC的柔性特質。貼合過程需確保無氣泡、無偏移,保證覆蓋膜與線路精準契合。

五、固化成型:增強結構穩定性

貼合覆蓋膜后的FPC需經過高溫固化處理,使覆蓋膜與基材、線路充分粘合,提升整體結構強度與耐用性。固化過程需控制溫度與時間,確保產品既保持柔性,又具備足夠的機械強度,滿足后續安裝與使用需求。

六、成品檢測:確保性能合格

后通過多項檢測環節驗證產品質量,包括線路導通性檢測、絕緣性能測試、尺寸精度校驗及外觀檢查,剔除短路、斷路、尺寸偏差等不合格產品。檢測合格后的FPC方可出廠,適配消費電子、智能穿戴等各類設備的使用需求。

七、工藝核心:精密與柔性的平衡

FPC制造工藝的核心是在保證聚酰亞胺基材柔性特質的基礎上,實現精密線路的精準成型。從基材選擇到成品檢測,每一步都圍繞“柔性適配”與“精密傳輸”展開,既發揮聚酰亞胺的材質優勢,又通過光刻、蝕刻等工藝實現線路的高密度布局,終滿足現代電子產品對線路板的嚴苛要求。